传统的Zeolite制造工艺是高度能源密集型的,并且会产生大量的二氧化碳足迹。在这里,我们讨论了主要的能源消耗者和潜在的替代品,以实现更可持续的沸石生产:从对现有单元操作的简单优化工作到新的和新颖的制造概念,例如沸石的连续结晶和固热路线及其工业适用性。这些努力有助于全球努力通过将温室气体排放量减少到尽可能接近于零,将化学品和催化剂的制造转变为净零环境。

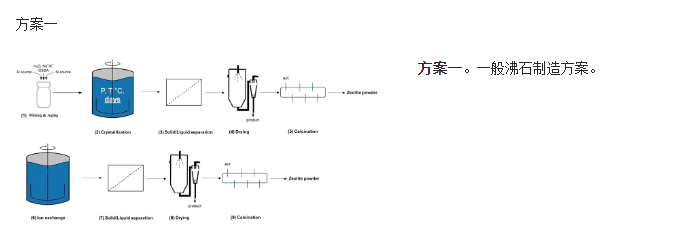

沸石粉仍然是化学和石化行业最相关的催化剂类别之一。它们在可变框架几何形状、可调成分和分子尺寸的可接近孔结构方面的固有特性使它们能够在许多工业相关过程中用作催化剂或吸附剂(Yilmaz 和 Müller,2009 年),预计它们将在未来的可持续产业中进一步发挥关键作用。在过去 70 年中,与工业相关的沸石骨架的传统生产变化不大,涉及多个制造步骤,其中几个以批处理模式运行,其他则以连续模式运行。作为一个典型的例子,铝硅酸盐沸石的合成将从 (1) 通过混合二氧化硅 + 氧化铝、有机结构导向剂 (OSDA) 和无机矿化剂制备凝胶开始。通过在加压高压釜中施加水热条件,使所得凝胶经受(2)结晶步骤。根据所得天然沸石晶体的粒径,在沸石被制服到 (3) 固/液分离和洗掉过量的 OSDA 和其他副产物之前,需要任选的附聚。为了烧掉占据沸石骨架孔结构的有机模板,所得滤饼首先需要进行 (4) 干燥,然后进行 (5) 高温煅烧。翻新的沸石粉末通常需要进一步的下游加工步骤:活性催化剂通过一或两次后续的 (5) 离子交换获得,然后是另一次 (6) 固/液分离加上洗涤步骤和连续的 (7) 干燥和任选的 ( 8)煅烧(方案1)。对于催化领域的大多数工业应用,生成的沸石粉末需要进一步进行成型或涂层工艺,以磨光催化剂的成品形式。上述过程通常也适用于非铝硅酸盐,尽管可以跳过一些处理步骤,例如离子交换。

沸石制造通常是一个高度能源密集型过程,步骤 2 + 4 + 5:结晶、干燥和煅烧分别是主要的能源消耗者,因为这些特殊物质需要长时间的高温单元操作。尽管基于沸石的催化剂在其使用寿命期间对更高效的化学过程做出了重大贡献,但反过来又减少了大型工业相关应用的总体 CO 2足迹,并在环境催化中发挥了重要作用,减少了柴油汽车和卡车以及固定装置的有害氮氧化物排放来源;人们强烈希望采用更可持续的沸石制造工艺。

主要受学术研究的推动,合成了约 246 种沸石骨架拓扑结构,不包括共生结构。这些材料可以以各种成分生产,另外假设有超过 20,000 种结构是已知的。尽管如此,只有不到 15-20 种沸石结构进入了工业应用。除了可能缺乏应用之外,将沸石配方从早期学术环境转移到工业设置中也并非易事。以下是一些在学术界最常被忽视但与工业相关的方面:

- 配方的时空产率:主要表示为每单位合成反应器体积和时间的千克产品。这给出了合成产量的指示,较低的值表示合成时间长(高能耗)或较低的反应物产量(大量废水)。

- 原料选择:一些合成涉及昂贵且复杂的有机结构导向剂,这将需要复杂的合成程序,产生大量废物/高能耗。有时,使用氟化物或其他无机物等矿化剂会带来 EHS 和废气/废水处理方面的问题。原材料可能是沸石制造中CO 2足迹的重要来源;虽然,他们不会成为过程本身的直接排放者。

- 合成凝胶的能量在学术界常常被忽视:这是指原料在水热合成过程中的稳定性和热/催化分解的风险,导致压力增加或反应失控。

在本文中,我们提出了可以提高沸石制造步骤(如合成、干燥和煅烧)可持续性的概念。