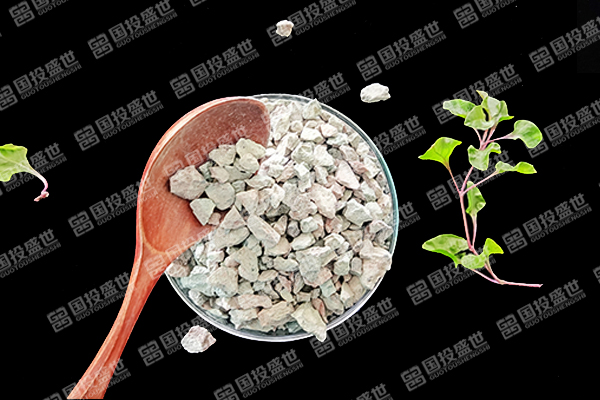

沸石种类繁多,结构复杂,具有吸附分离、离子交换、催化、耐酸碱、耐辐射和比重小等特点,但天然沸石孔穴易被其他杂质阻塞,相互连通的程度较差,造成其吸附能力较差;通过对沸石进行高温活化处理,可以提高其水处理性能,因此活化后的沸石可以被用作吸附剂来去除水中的氨氮,重金属离子以及某些阴离子污染物。

活化后的Zeolite其孔道连通性增强,孔隙率提高,有助于微生物的附着生长,可以将颗粒状沸石用作曝气生物滤池的滤料,由于颗粒状沸石的形状不规则,直接用作曝气生物滤池的滤料,堆积过于密实,造成滤池水头损失过大,曝气不均匀,反冲洗周期短等缺点。对此,需要以天然斜发沸石为主要原料,添加粘合剂,成孔剂等制备出一种免烧型球型复合沸石生物滤料,该滤料孔隙率高,形状规则,并能够将沸石的吸附和离子交换性能与曝气生物滤池的生物代谢功能有机结合起来,提高曝气生物滤池处理污水的效果。

天然斜发沸石经105-110 ℃下活化2 h后冷却,入球磨机球磨制得沸石粉,过80目标准筛,按一定比例添加成孔剂、粘合剂,混合均匀后,喷雾加水,利用手动成球机滚动成球,形成粒径3-5 m的规则球状滤料,取出,入恒温养护箱,保持温度 25 ℃,湿度 99%,养护 3-7 d取出、漂洗,烘干后得成品。

对沸石进行适当的加热,可以使沸石结构内部的结合水及有机杂质逸出,增加沸石的孔穴连通性,提高其吸附与离子交换性能,过高的温度及过长的活化时间会造成沸石内部孔洞坍塌而降低其吸附与离子交换性能;成孔剂添加量决定着复合沸石滤料的孔隙率的高低,但是过量的添加成孔剂势必造成复合沸石滤料机械强度的降低;同时沸石粉的添加量决定着复合沸石滤料对氨氮的吸附容量。综上所述,考虑活化温度、活化时间,原料的配比3个因素作为实验因子,以筒压强度、显气孔率以及对氨氮的吸附容量三者作为实验指标,进行正交实验。35%的粘合剂添加量为复合沸石滤料成型所必需的粘合剂用量,仅改变沸石粉与成孔剂的配比,使两者的总量占总质量的 65%。各因素与各水平的选择具体如表 1所示。

挂膜启动初期,陶粒曝气生物滤池在运行对氨氮的去除率很低,而Zeolite滤料对氨氮的平均去除率为52.36%。并且在挂膜初期,陶粒不具备对氨氮的吸附与离子交换去除的能力,其氨氮去除率极低,而沸石滤料中沸石成分此时表现出对氨氮的吸附去除效果,在挂膜启动初期就具有较高的氨氮去除率。并且通过微观显微镜可知,沸石滤料的空穴与孔道内部均被微生物填满,因此沸石滤料在微生物挂膜方面要显著的优于陶粒。

总之,根据实验可知,沸石滤料与陶粒相比,表面粗糙,具有更大的比表面积及更高孔隙率,沸石滤料BAF在挂膜启动与稳定运行阶段,对氨氮的去除效果均优于陶粒BAF,因此更适合作为曝气生物滤池的载体。